Zellulare Strukturen als maßgeschneiderte Katalysatorträger

Forschende: Marion Börnhorst, Andreas Brix, Lisa Eckendörfer, Hendrik Held, Elodia Morales, Dominik Rudolf, Mira Zallmann

Da für mehr als 80 Prozent der industriell durchgeführten chemischen Prozesse heterogene Katalysatoren eingesetzt werden, besitzen Untersuchungen zur Optimierung von Katalysatorträgerstrukturen eine herausgehobene Relevanz. Zugleich bietet sich für die verschiedensten Industriezweige und Anwendungsfelder ein enormer Hebel zur Verbesserung der Effizienz, Sicherheit und Nachhaltigkeit des Prozesses. Daher ist es in diesem Forschungsbereich unser Ziel, die optimale Reaktionsführung durch eine ideale, maßgeschneiderte Katalysatorträgerstruktur im Reaktor zu ermöglichen.

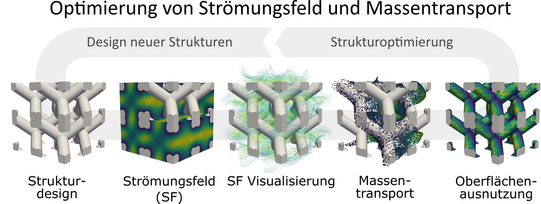

Basierend auf einem Anforderungskatalog hinsichtlich der Reaktions- sowie der Stoff- und Wärmetransportprozesse an den Reaktor kann eine (zunächst hypothetische) optimale Verteilung der katalytischen Aktivität sowie der Stoff- und Wärmetransportcharakteristika ermittelt werden. Eine genaue Analyse kann durch numerische Detailsimulationen von Strömung (Computational Fluid Dynamics, CFD), Transportprozessen sowie chemischer Reaktion in der dreidimensionalen Geometrie erfolgen.

Um die ermittelte optimale Katalysatorträgerstruktur experimentell zu realisieren setzen wir auf innovative Fertigungsverfahren der Materialwissenschaften. Hier sind insbesondere verschiedene Verfahren aus dem Bereich der Additiven Fertigung („3D-Druck“) zu nennen, mit deren Hilfe auch hochkomplexe geometrische Strukturen wohldefiniert und reproduzierbar gefertigt werden können. Als Materialien kommen sowohl Polymere (für sog. Cold-flow Experimente) als auch Metalle (für Untersuchungen bei Reaktionsbedingungen) zum Einsatz.

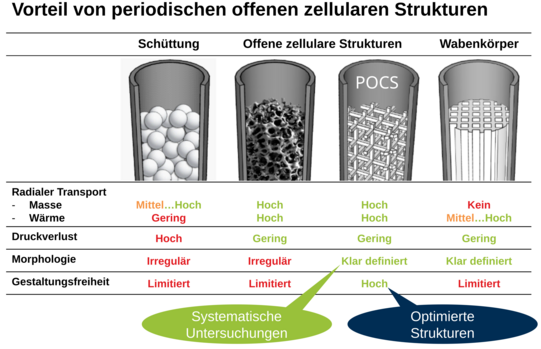

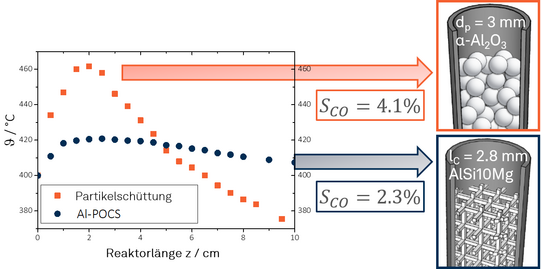

Der Katalysator kann prinzipiell auf unterschiedliche Weise und in unterschiedlichen Formen in den Reaktor eingebracht werden: als (zufällig angeordnete) Schüttung aus Partikeln, sogenannter Pellets, oder als katalytisch aktive Beschichtung einer Katalysatorträgerstruktur, die durchströmt wird und aus einer kontinuierlichen Feststoffmatrix besteht. Katalysatorpellets sind typischerweise in der Größenordnung einiger Millimeter bis Zentimeter, eine Katalysatorträgerstruktur kann dagegen den Reaktionsraum vollständig ausfüllen, besitzt also Abmessungen im Bereich einiger Zentimeter bis Meter. In der nachfolgenden Abbildung werden vier Katalysatorträgerkonzepte bezüglich Wärme- und Stofftransport, Druckverlust und Designflexibilität verglichen: die Katalysatorschüttung, offenzellige Schäume, monolithische Wabenkörper und periodisch offen zellulare Strukturen (engl. “periodic open cellular structures“, POCS).

Die Arbeitsgruppe von Prof. Freund hat in gemeinsamen Pionierarbeiten mit der Arbeitsgruppe von Prof. Schwieger an der FAU Erlangen-Nürnberg vor über zehn Jahren das Konzept der POCS als neuartige Katalysatorträger entwickelt und arbeitet seitdem an der Weiterentwicklung, Charakterisierung und Optimierung von POCS als maßgeschneiderte Katalysatorträgersysteme sowohl für einphasige als auch für mehrphasige Reaktionssysteme. POCS sind Trägerstrukturen, die aus einer Einheitszelle bestehen, welche sich periodisch in alle Raumrichtungen wiederholt. Dadurch sind POCS für systematische Untersuchungen besonders gut geeignet. Je nach Anwendungsfall kann ein unterschiedlicher Einheitszellentyp vorteilhaft sein: Kubische Zelle, Kelvinzelle, Diamantzelle, Kombination verschiedener Zelltypen, usw.

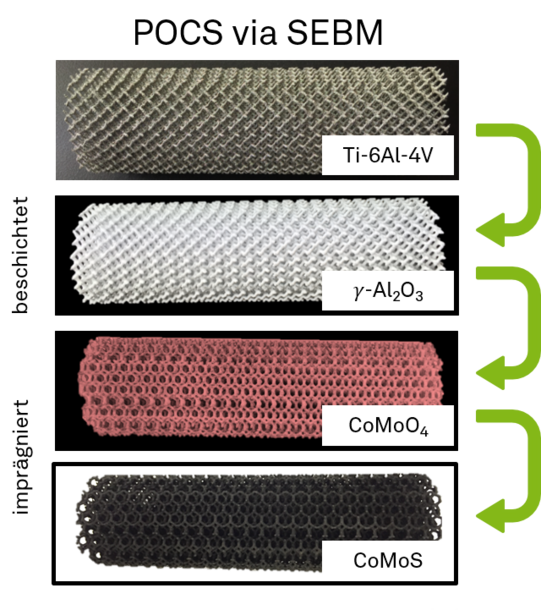

Durch Einsatz der additiven Fertigung (für metallische Strukturen z. B. mittels Selective Laser Melting, SLM oder Selective Electron Beam Melting, SEBM) ist eine sehr hohe Gestaltungsfreiheit gegeben. So können POCS mit beliebig komplexer Zellgeometrie gefertigt werden und dabei bezüglich der für die jeweilige Anwendung relevanten Zielgrößen optimiert werden.

Die Zellgeometrie der Einheitszelle hat Einfluss auf die Strömungsführung durch die Trägerstruktur und damit den Druckverlust und den Stofftransport innerhalb der Struktur. Zudem wird dadurch ebenfalls der Wärmetransport beeinflusst. Auf Grundlage systematischer Datenerhebung werden zumeist semi-empirische Modelle für Druckverlust, Stoff- und Wärmetransport erstellt. Durch eingeschränkten experimentellen Zugang sind dem Detailgrad solcher Modelle einerseits Grenzen gesetzt, andererseits sind oft „einfache“ Modelle erwünscht, um diese im Rahmen einer numerischen Optimierung verwenden zu können. Nichtsdestotrotz ist für eine spätere Optimierung zunächst ein detailliertes Verständnis der lokal ablaufenden Transportvorgänge in POCS unabdingbar und die Forschung hierzu daher ein wesentlicher Bestandteil aktueller Arbeiten.

Die detaillierte Untersuchung der lokalen Vorgänge in komplexen Katalysatorträgerstrukturen ist experimentell sehr aufwendig und nur begrenzt umsetzbar, weshalb hierfür hauptsächlich numerische Simulationen eingesetzt werden. Durch CFD-Simulationen können Strömung und Transportvorgänge innerhalb der komplexen Trägerstrukturen für jeden beliebigen Einheitszelltyp ortsaufgelöst untersucht werden. Dies ermöglicht nicht nur den Einfluss des Einheitszelltyps selbst auf Strömung und Wärme- und Stofftransport innerhalb der durchströmten POCS zu untersuchen, sondern auch den Einfluss der Geometrieparameter wie Stegdurchmesser und Zellgröße der Einheitszelle zu ermitteln. So kann ein grundlegendes Verständnis für den Zusammenhang zwischen der Geometrie der Struktur und deren Auswirkungen auf Wärme- und Stofftransporteigenschaften und damit auch auf den Reaktionsprozess erlangt werden. Dies ermöglicht einerseits gezielt Einfluss auf den Reaktionsprozess zu nehmen und so die Strukturen hinsichtlich spezifischer Anforderungen an den Prozess zu optimieren. Andererseits ermöglicht es die Herleitung von Zusammenhängen und Korrelationen, die dann wiederum in „einfachere“ semi-empirische Modelle eingesetzt werden können.

Die detaillierte Untersuchung der POCS durch CFD-Simulationen wird durch gezielte experimentelle Untersuchungen ergänzt. Hierbei werden die additiv gefertigten Strukturen in Laborreaktoren untersucht. Um die additiv gefertigten POCS in einem Reaktor verwenden zu können, ist zunächst eine katalytische Funktionalisierung erforderlich. Die Aufbringung des katalytisch aktiven Materials ist durch typische reproduzierbare Verfahren wie der Tauchbeschichtung, Sprühbeschichtung sowie der elektrophoretischen Abscheidung möglich. Je nach Reaktionssystem wird auch hier, wie bei in der heterogenen Katalyse herkömmlichen Katalysatoren, mit Imprägnierung gearbeitet.

So konnte beispielsweise bei experimentellen Untersuchungen zur partiellen Oxidation von Methanol zu Formaldehyd in einem Rohrreaktor in einer Laboranlage gezeigt werden, dass POCS deutlich bessere Wärmetransporteigenschaften im Vergleich zu einer herkömmlichen Katalysatorschüttung aufweisen. Die Ausbildung eines Hotspots im Rohrreaktor konnte bei dieser exothermen Reaktion durch die Verwendung von POCS anstatt einer Katalysatorschüttung bei ansonsten gleichen Bedingungen deutlich reduziert werden. Hierdurch gelingt es, die Selektivität zum ungewünschten Nebenprodukt Kohlenstoffmonoxid (CO) deutlich zu reduzieren.

Vertiefende Literatur

Littwin, G.; von Beyer, M.; Freund, H.: Detailed Investigation of Liquid Distribution and Holdup in Periodic Open Cellular Structures Using Computed Tomography, Chem. Eng. Process. 168 (2021) 108579; https://doi.org/10.1016/j.cep.2021.108579

Trunk, S.; Brix, A.; Freund, H.: Development and Evaluation of a New Particle Tracking Solver for Hydrodynamic and Mass Transport Characterization of Porous Media – A Case Study on Periodic Open Cellular Structures, Chem. Eng. Sci. 244 (2021) 116768; https://doi.org/10.1016/j.ces.2021.116768

Littwin, G.; Röder, S.; Freund, H.: Systematic Experimental Investigations and Modeling of the Heat Transfer in Additively Manufactured Periodic Open Cellular Structures with Diamond Unit Cell, Ind. Eng. Chem. Res. 60(18) (2021) 6753-6766; https://doi.org/10.1021/acs.iecr.0c06210

Ambrosetti, M.; Groppi, G.; Schwieger, W.; Tronconi, E.; Freund, H.: Packed Periodic Open Cellular Structures – An Option for the Intensification of Non-Adiabatic Catalytic Processes, Chem. Eng. Process. 155 (2020) 108057; https://doi.org/10.1016/j.cep.2020.108057

Do, G.; Geisselbrecht, M.; Schwieger, W.; Freund, H.: Additive Manufacturing of Interpenetrating Periodic Open Cellular Structures (interPOCS) with in Operando Adjustable Flow Characteristics, Chem. Eng. Process. 148 (2020) 107786; https://doi.org/10.1016/j.cep.2019.107786

Lämmermann, M.; Horak, G.; Schwieger, W.; Freund, H.: Periodic Open Cellular Structures (POCS) for Intensification of Multiphase Reactors: Liquid Holdup and Two-Phase Pressure Drop, Chem. Eng. Process. 126 (2018) 178-189; https://doi.org/10.1016/j.cep.2018.02.027

Busse, C.; Freund, H.; Schwieger, W.: Intensification of Heat Transfer in Catalytic Reactors by Additively Manufactured Periodic Open Cellular Structures (POCS), Chem. Eng. Process. 124 (2018) 199-214; https://doi.org/10.1016/j.cep.2018.01.023

Lämmermann, M.; Schwieger, W.; Freund, H.: Experimental Investigation of Gas-Liquid Distribution in Periodic Open Cellular Structures as Potential Catalyst Supports, Catal. Today 273 (2016) 161-171; http://dx.doi.org/10.1016/j.cattod.2016.02.049

Bianchi, E.; Schwieger, W.; Freund, H.: Assessment of Periodic Open Cellular Structures for Enhanced Heat Conduction in Catalytic Fixed-Bed Reactors, Adv. Eng. Mater. 18(4) (2016) 608-614; https://doi.org/10.1002/adem.201500356

Klumpp, M.; Inayat, A.; Schwerdtfeger, J.; Körner, C.; Singer, R.F.; Freund, H.; Schwieger, W.: Periodic Open Cellular Structures with Ideal Cubic Cell Geometry: Effect of Porosity and Cell Orientation on Pressure Drop Behavior, Chem. Eng. J. 242 (2014) 364-378; http://dx.doi.org/10.1016/j.cej.2013.12.060

Inayat, A.; Schwerdtfeger, J.; Freund, H.; Körner, C.; Singer, R.F.; Schwieger, W.: Periodic Open-Cell Foams: Pressure Drop Measurements and Modeling of an Ideal Tetrakaidecahedra Packing, Chem. Eng. Sci. 66(12) (2011) 2758-2763; https://doi.org/10.1016/j.ces.2011.03.031