Modellbasierter Entwurf optimaler Reaktoren

Forschende: Elodia Morales, Mathias Waldner, Mira Zallmann

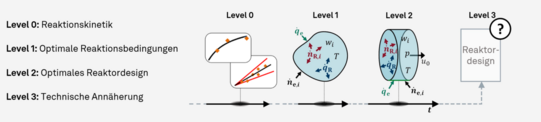

Ein Forschungsschwerpunkt des Lehrstuhls „Reaction Engineering and Catalysis“ liegt auf der Entwicklung optimaler katalytischer Reaktoren zur Realisierung hocheffizienter chemischer Prozesse. Ziel der Optimierung ist es, eine möglichst hohe Ausbeute des gewünschten Produktes zu erreichen und gleichzeitig den Energie- und Ressourcenbedarf zu minimieren. Um dies zu erreichen, wird auf das in unserer Gruppe entwickelte Konzept des Multi-Level Reactor Designs (MLRD) zurückgegriffen. Dieses lässt sich in vier Level unterteilen.

Voraussetzung für den modellbasierten Reaktorentwurf mittels MLRD ist die Beschreibung der ablaufenden Reaktionen durch ein reaktionskinetisches Modell. Da dies ein ganz entscheidender erster Schritt ist, ist dieser Thematik ein eigener Forschungsbereich (Reaktionskinetik: Experimente, Netzwerkanalyse und Modellierung) gewidmet. Ist ein Modell mit adäquatem Detailgrad zur Beschreibung des realen Reaktionsnetzwerkes aufgestellt, wird mit der Ermittlung und detaillierten Betrachtung des idealen Reaktionspfades begonnen (Level 1).

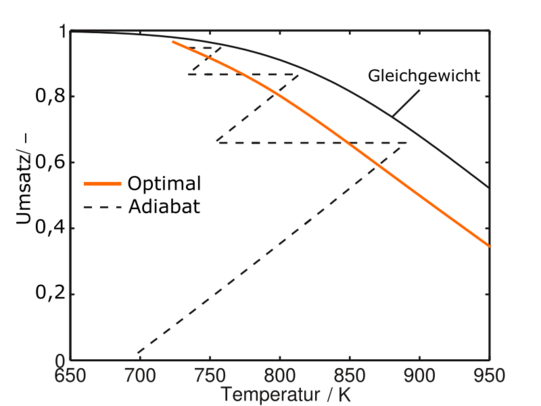

Zur besseren Verständlichkeit soll das MLRD-Konzept exemplarisch an einem einfachen konkreten Beispiel, der Oxidation von Schwefeldioxid (SO2) zu Schwefeltrioxid (SO3), vorgestellt werden. Diese Reaktion ist ein entscheidender Schritt in der Herstellung von Schwefelsäure nach dem Doppelkontaktverfahren. Auf Level 1 wird der ideale Reaktionspfad bis zu einem gewünschten Umsatz betrachtet. Ziel ist es dabei, die hierfür benötigte Reaktionszeit zu minimieren, daher wird eine möglichst hohe Reaktionsrate angestrebt. Nach Arrhenius ist hierfür eine hohe Temperatur erforderlich. Da es sich bei der Oxidation von SO2 jedoch um eine exotherme Gleichgewichtsreaktion handelt, darf die Temperatur nicht zu hoch gewählt werden, um Limitierungen durch eine ungünstige Gleichgewichtslage zu vermeiden. Somit existiert eine optimale Temperatur, bei welcher die Reaktion durchgeführt werden sollte. Dieser optimale Reaktionspfad ist im folgenden Diagramm dargestellt.

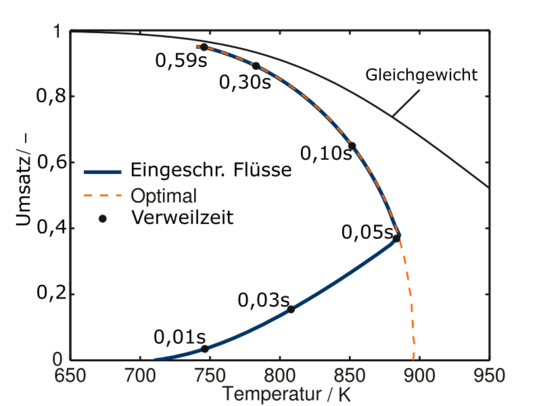

Zusätzlich zum idealen Reaktionspfad ist im Diagramm für Level 1 der aktuelle Stand der Technik im adiabaten Hordenreaktor dargestellt. Die Ermittlung des optimalen Reaktionspfades erfolgt unter Annahme von uneingeschränktem Wärme- und Stofftransport im Reaktor. In der Realität treten jedoch besonders bei hohen Temperaturen Stofftransportlimitierungen auf, welche auf Level 2 der MLRD Methodik berücksichtigt werden. An dieser Stelle werden auch bereits erste idealisierte Reaktorkonzepte in die Betrachtung mit einbezogen. Der resultierende Reaktionspfad weicht bei hohen Temperaturen und geringen Umsätzen stark vom optimalen Reaktionspfad ab.

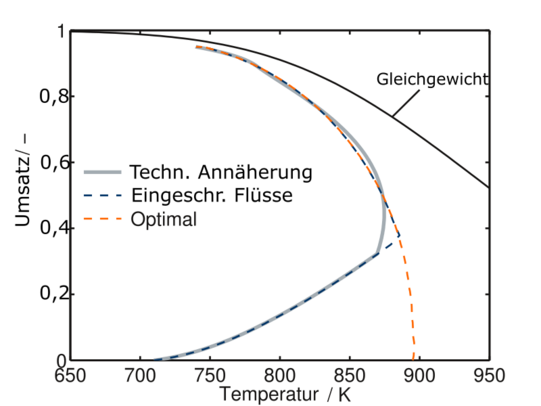

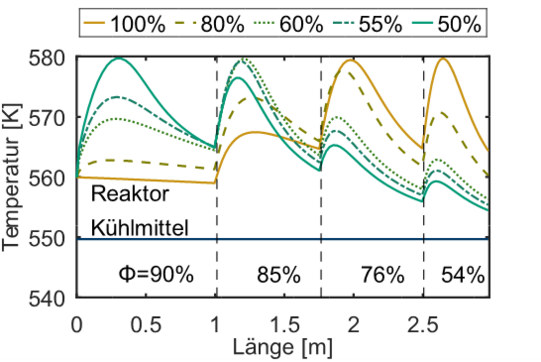

Im letzten Schritt (Level 3) wird die technische Umsetzbarkeit des erarbeiteten optimalen Reaktorkonzepts ermittelt. Hierbei spielen die in der Realität durch die technischen Gegebenheiten nur endlich schnell ablaufenden Wärme- und Stofftransportvorgänge im Reaktor sowie eine optimierte Temperaturführung eine entscheidende Rolle. An dieser Stelle werden verschiedene Betriebskonzepte betrachtet und die technisch mögliche Regelungstechnik berücksichtigt. Das Ergebnis ist die im Rahmen der technischen Möglichkeiten optimale Reaktionsführung.

Das hier vorgestellte einfache Beispiel dient lediglich zur anschaulichen Erklärung. Die MLRD Methodik wurde über die letzten Jahre um viele substantielle Aspekte und Anwendungsmöglichkeiten erweitert. So ist MLRD ebenso anwendbar für hochkomplexe Reaktionsnetzwerke mit bis zu ca. 70 Reaktionen. Gerade für solch komplexen Systeme ist die optimale Lösung häufig stark nichtintuitiv und nicht mehr durch Heuristiken vorhersagbar.

Weitere erfolgreiche Anwendungen der MLRD Methodik:

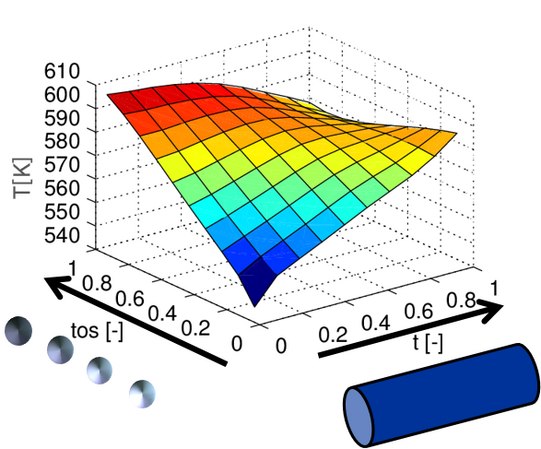

Zudem kann die Optimierung ebenso mit zweidimensionalen Reaktormodellen durchgeführt werden, sofern dies aufgrund starker radialer Gradienten erforderlich oder zum besseren Verständnis der Ergebnisse notwendig ist. Ebenfalls wurde bereits eine Lebenszyklusoptimierung durchgeführt, indem die Optimierung die gesamte Standzeit eines mit der Zeit desaktivierenden Katalysators berücksichtigt. Dieser Ansatz kann umgekehrt auch zur Optimierung der Standzeit des Katalysators und zum Vergleich verschiedener Katalysatoren über die Standzeit verwendet werden.

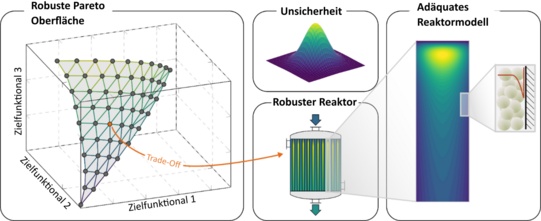

Weitere erfolgreiche Anwendungen der MLRD Methodik umfassen die Optimierung von dynamisch betriebenen Reaktoren, die Optimierung unter Unsicherheiten, die Mehrzieloptimierung, die Berücksichtigung rigoroser Diffusionsmodelle sowie in diesem Hinblick auch verallgemeinert die Berücksichtigung des Katalysatorpellets für das integrierte optimale Design des Gesamtsystems Katalysator-Reaktor.

Eine zusätzliche Erweiterung stellt die Behandlung von Mehrphasensystemen dar. Der einfachere Fall eines schnellen Stoffübergangs zwischen den Phasen kann dabei in Analogie zum einphasigen Fall (die zweite Phase dient lediglich als Reservoir) betrachtet werden. Liegen dagegen Stofftransportlimitierungen im System vor, so müssen beide Phasen in der Modellierung explizit berücksichtigt werden. In diesem Zusammenhang wurde die Anwendbarkeit und das Potential der MLRD Methodik für die Optimierung von reaktiven Trennapparaten am Beispiel der Optimierung eines chemischen Absorbers eindrucksvoll unter Beweis gestellt.

Vertiefende Literatur

Fischer, K.L.; Freund, H.: Intensification of Load Flexible Fixed Bed Reactors by Optimal Design of Staged Reactor Setups, Chem. Eng. Process. 159 (2021) 108183; https://doi.org/10.1016/j.cep.2020.108183

Fischer, K.L.; Freund, H.: On the Optimal Design of Load Flexible Fixed Bed Reactors: Integration of Dynamics into the Design Problem, Chem. Eng. J. 393 (2020) 124722; https://doi.org/10.1016/j.cej.2020.124722

Maußner, J.; Freund, H.: Multi-Objective Reactor Design Under Uncertainty: A Decomposition Approach Based on Cubature Rules, Chem. Eng. Sci. 212 (2020) 115304; http://dx.doi.org/10.1016/j.ces.2019.115304

Freund, H.; Maußner, J.; Kaiser, M.; Xie, M.: Process Intensification by Model-Based Design of Tailor-Made Reactors, Curr. Opin. Chem. Eng. 26 (2019) 46-57; https://doi.org/10.1016/j.coche.2019.08.003

Maußner, J.; Dreiser, C.; Wachsen, O.; Freund, H.: Systematic Model-Based Design of Tolerant Chemical Reactors, J. Adv. Manuf. Process. 1(3) (2019) 1-20; https://doi.org/10.1002/amp2.10024

Kaiser, M.; Freund, H.: A Multimodular Pseudoheterogeneous Model Framework for Optimal Design of Catalytic Reactors Exemplified by Methanol Synthesis, Chem. Eng. Sci. 206 (2019) 401-423; https://doi.org/10.1016/j.ces.2019.04.036

Pietschak, A.; Kaiser, M.; Freund, H.: Tailored Catalyst Particle Specifications for Improved Fixed-Bed Transport Characteristics: A Shortcut Method for Model-Based Reactor Design, Chem. Eng. Res. Des. 137 (2018) 60-74; https://doi.org/10.1016/j.cherd.2018.06.043

Xie, M.; Freund, H.: Rigorous Design of Multiphase Reactors: Identification of Optimal Conditions for Mass Transfer Limited Reactions, Chem. Eng. Process. 124 (2018) 174-185; https://doi.org/10.1016/j.cep.2017.11.012

Xie, M.; Freund, H.: Optimal Reactor Design and Operation Taking Catalyst Deactivation into Account, Chem. Eng. Sci. 175 (2018) 405-415; https://doi.org/10.1016/j.ces.2017.10.010

Peschel, A.; Freund, H.; Sundmacher, K.: Methodology for the Design of Optimal Chemical Reactors Based on the Concept of Elementary Process Functions, Ind. Eng. Chem. Res. 49(21) (2010) 10535-10548; https://doi.org/10.1021/ie100476q

Freund, H.; Sundmacher, K.: Towards a Methodology for the Systematic Analysis and Design of Efficient Chemical Processes – Part 1: From Unit Operations to Elementary Process Functions, Chem. Eng. Process. 47(12) (2008) 2051-2060; https://doi.org/10.1016/j.cep.2008.07.011